Reduzierung der Qualitätsschwankungen in der Metallindustrie

Predictive Quality für einen Metallverarbeiter

Das Westphalia DataLab Team unterstützt die Otto Fuchs KG durch eine KI-basierte Analyse der Produktionsqualität

bei der Reduzierung von Qualitätsschwankungen im Produktionsprozess.

Herausforderung

Die Otto Fuchs KG ist ein führendes, international tätiges Unternehmen der NE-Metallindustrie, das Komponenten für die Luft- und Raumfahrt- sowie Automobilindustrie produziert. Die gefertigten Teile werden in verschiedenen Kontexten eingesetzt, in denen es auf Sicherheit, Leichtbau, Zuverlässigkeit und Lebensdauer ankommt. Daher führt der Hersteller am Ende des Produktionsprozesses an allen Teilen eine Stichprobe der Produkteigenschaften durch.

Um die Qualität und dessen Schwankungen zu kontrollieren und den Produktionsprozess zu optimieren, wurden die Prozessdaten bisher batchweise mit Excel statistisch analysiert. Mithilfe dieser klassischen Methoden war es nicht möglich, bestimmte festgestellte Qualitätsschwankungen zwischen verschiedenen Produktionsbatches und zwischen Teilen eines Batches eindeutig einem Prozessparameter zuzuordnen. Somit konnten die Qualitätsschwankungen im Produktionsprozess nicht verringert werden.

Um diese Herausforderung zu lösen, wurde ein gemeinsames Projekt mit dem Westphalia DataLab initiiert. Ziel des Projektes war es, durch den Einsatz von Methoden des Machine Learning: (1) die Qualität der produzierten Teile vorherzusagen und (2) Abhängigkeiten zwischen Prozessparametern und der Produktqualität batchübergreifend zu untersuchen. So sollen qualitätsbeeinflussende Parameter aufgedeckt werden, sodass frühzeitig gezielt Maßnahmen zur Verbesserung im Produktionsprozess getroffen werden können.

Ansatz

Zur Erstellung der Machine Learning Modelle wurden verschiedene Daten konsolidiert und miteinander verknüpft. Allen voran wurden die genauen Maschinenparameter für die komplexen Fertigungsprozesse anhand von Sensordaten ausgelesen. Basierend auf den vorliegenden Sensordaten wurden über 20 verschiedene Zeitreiheneigenschaften (z. B. Mittelwert, Standardabweichung, etc.) abgeleitet. Diese Daten wurden um Informationen über den Maschinentyp, den Betreiber der Maschine, Qualitätsprüfer und weitere Prozessparameter (z. B. Temperatur) erweitert. In gerade dieser ganzheitlichen genaueren Betrachtung mehrerer Datenquellen und Maschinenparameter liegt ein entscheidender Vorteil gegenüber den bestehenden Methoden. Denn erst so können komplexe Zusammenhänge aufgedeckt und Abhängigkeiten sichtbar gemacht werden.

Mithilfe der aufbereiteten Daten wurden sodann baumbasierte Machine Learning Modelle trainiert, welche nicht nur die Qualität eines produzierten Teils vorhersagen, sondern auch die Wichtigkeit der verschiedenen Variablen in Hinblick auf die Qualität des Produkts bewerten. So kann unter anderem zwischen wichtigen und unwichtigen Einflussfaktoren unterschieden werden. Die Machine Learning Modelle konnten in diesem Fall die Qualitätskategorien mit einer Genauigkeit von 97% bestimmen.

Ergebnis

Dank der erhaltenen Erkenntnisse wird eine gezielte Fehlersuche ermöglicht und eine zuverlässige Identifikation von Teilen und Batches mit geringer Qualität ermöglicht. Dadurch kann die Otto Fuchs KG ihren Produktionsprozess schneller verbessern und stabilisieren. Fehlern kann gezielt entgegengewirkt werden, der Output wird maximiert. Das spart wertvolle Zeit und Kosten und steigert die Ressourceneffizienz durch einen sparsamen Umgang mit Rohstoffen und Energie.

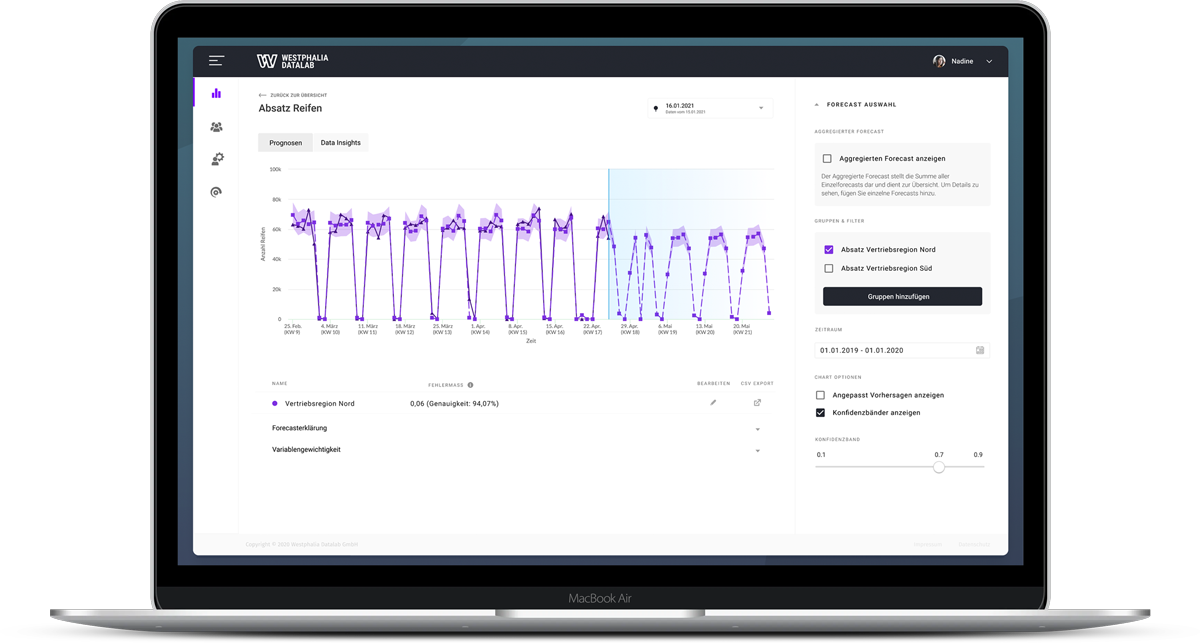

Aufbauend auf den Projektergebnissen, wird das Westphalia DataLab für die Ingenieure der Otto Fuchs KG eine interaktive Softwarelösung entwickeln und für die Nutzung im Regelbetrieb implementieren. Durch die Softwarelösung profitieren die Fachexperten der Otto Fuchs KG vom kontinuierlichen Einsatz von Machine Learning Modellen. Dies gelingt durch eine benutzerfreundliche graphische Oberfläche und ganz ohne Data Science Kenntnisse.

Projektinfo

Branche:

Flüssiggashandel

Use Case:

Vorhersage & Erklärung der Produktionsqualität (Predictive Quality)

Datengrundlage:

Sensordaten, Maschinentyp, Maschinenbetreiber, Qualitätsprüfer und weitere Prozessparameter

Projektlaufzeit:

ca. 6 Wochen für Proof of Concept (POC)

Tools

R, Python, Angular, Docker

Auf der suche nach dem richtigen einstieg?

Sie wissen nicht, wo Sie starten sollen oder ob Data Science und KI in Ihrem Unternehmen Mehrwert schaffen können? Wir verraten es Ihnen.

Kontakt

Jetzt TERMIN vereinbaren

In einem ersten Kennenlerngespräch evaluieren wir Ihr Vorhaben und prüfen, wo und wie wir Sie am besten unterstützen können.

Unabhängig davon, ob Sie schon eine konkrete Projektidee haben oder sich einfach grundsätzlich einmal zum Thema Data Science und KI beraten lassen wollen. Buchen Sie hier Ihre kostenlose Erstberatung.

Stolzer Partner von